扭转弹簧压紧力怎样计算_扭转弹簧扭力计算

1.气门弹簧设计方法

2.弹簧处理工艺 复位弹簧工作原理

1、劲度系数k的数值与弹簧的材料,弹簧丝的粗细,弹簧圈的直径,单位长度的匝数及弹簧的原长有关。

2、在其他条件一定时弹簧越长,单位长度的匝数越多,k值越小。

3、k还与温度有关,其他条件一定时,温度越低k越大。

在弹性限度内,弹簧的弹力可由F=kX,X为弹簧的伸长的长度;K为劲度系数,表示弹簧的一种属性。

扩展资料

弹簧的分类:

1、扭力弹簧

扭力弹簧(扭簧)利用杠杆的原理,通过对材质柔软、韧度较大的弹性材料的扭曲或旋转,使之具有极大的机械能。是承受扭转变形的弹簧,它的工作部分也是各圈或是紧密围绕或是分开围绕。

2、压缩弹簧

压缩弹簧(压簧)是承受轴向压力的螺旋弹簧,弹簧一般分为等节距弹簧和变节距弹簧,压缩弹簧的形状有:圆柱形、圆锥形、中凸形和中凹形以及少量的非圆形等,压缩弹簧的圈与圈之间有一定的间隙,当受到外载荷时弹簧收缩变形,储存变形能。

3、碳纳米弹簧

碳纳米管弹簧直径可以达上百微米,而长度可以达几厘米,其纺丝结构具有广阔的应用前景。

有望应用于可伸缩导体、柔性电极、微型应变传感器、超级电容器、集成电路、太阳能电池、场发射源、能量耗散纤维等领域,为制备出肉眼可见的碳纳米管电子器件提供了可能,还有望应用于医疗器械。

4、拉伸弹簧

拉伸弹簧(拉簧)是承受轴向拉力的螺旋弹簧,拉伸弹簧一般都用圆截面材料制造。在不承受负荷时,拉伸弹簧的圈 与圈之间一般都是并紧的没有间隙。

5、空气弹簧

空气弹簧是在柔性密闭容器中加入压力空气,利用空气的可压缩性实现弹性作用的一种非金属弹簧,可大致分为囊式和膜式两种,空气弹簧具有优良的弹性特性。

百度百科-劲度系数

百度百科-弹簧

气门弹簧设计方法

通过对金相组织及显微硬度分析可知,弹簧断裂处和附近裂纹处金相组织为马氏体。由于马氏体组织应力较大,易形成应力集中区域,而且马氏体组织的氢脆敏感性比贝氏体和珠光体大,容易发生氢致沿晶断裂。马氏体的形成应当是在电镀锌初期由于弹簧与电极之间产生电弧,造成弹簧局部产生电灼伤,在电灼伤部位的瞬时高温超过奥氏体化温度,随后在电镀溶液中急冷,使扭转弹簧产生非正常的马氏体组织。此外,扭转弹簧在酸洗和电镀锌过程中,不可避免地存在析氢渗氢过程,析出的氢一部分以氢分子形式逸出表面,另一部分吸附于弹簧表面,并向弹簧基体内部扩散。进入基体的氢原子在位错、晶界、夹杂物等处逐渐积聚,相互结合产生氢分子,随着氢分子浓度的不断增大,致使晶格扭曲,产生很大的内应力。由于弹簧基体中存在较高浓度的氢和电镀锌过程中产生的马氏体相互作用,造成扭转弹簧出现裂纹并导致滞后断裂。裂纹和断裂造成镀层和基体之间出现镀锌层脱落。

弹簧处理工艺 复位弹簧工作原理

气门弹簧设汁与凸轮设计一样,对发动机系统性能具有同等重要性。气门弹簧的功能包括防止气门在气压载荷下跳浮离开气门座,以及控制气门运动以避免配气机构分离。气门弹簧设计影响凸轮应力、配气机构摩擦和弹簧颤振。发动机的气门弹簧通常是两端封闭的开圈螺旋压缩弹簧。大多数发动机使用定刚度弹簧,虽然有些使用变刚度弹簧。对于转速较低的柴油机来讲,使用单弹簧设计通常足以满足要求,但有时也需要使用带一个阻尼弹簧或内簧的双弹簧设计,以减小气门弹簧颤振的严重程度。气门弹簧设计是个非常复杂的任务。它可以作为一个范例来说明发动机系统设计的原则,原因有二三。首先,分析式弹簧设计方法展示了在部件没计参数与系统设计参数之间的链接。第二,分析式弹簧设计方法展示了对于同一个设计问题,可以有两种不同的数学构造方法:一种是作为确定性的解来处理,另一种是作为优化问题来求解。在优化问题的数学构造上,目标函数和约束函数均以显式函数作为示例列出。需要注意的是,在发动机系统设计的其他领域(例如循环性能、凸轮设计、配气机构动力学)。用于优化构造的函数通常是更为复杂的隐式函数。第三,分析式弹簧设计方法给出了使用图形设计法来构造参变量扫值设计图的一个范例。这些典型的参数图可以川来处理在柴油机系统设计中经常遇到的多维设计问题。

在气门弹簧设计中,已知的输人数据包括以下内容:①最大气门升程;②给定的弹簧安装长度;③所需的弹簧预紧力;④所需的弹簧刚度。需要注意的是,弹簧的预紧力和刚度是发动机系统层面的设计参数,需要满足所允许的最大弹簧力和凸轮应力、排气门不跳浮、配气机构不飞脱等要求。气门弹簧设计凸轮设计之间存在着强烈的相互作用。如果在弹簧设计上很难找到解决方案,就必须修改这些输入数据。

在气门弹簧设计中,以下参数是计算输出数据:①基本或独立的弹簧设计参数(即弹簧平均直径、弹簧线圈钢丝直径、工作线圈数目);②导出的设计参数(例如弹簧的自由长度、最大压缩长度、压实长度、线圈之间的自由间隙、在最大压缩时线圈之间的实体间隙、弹簧的固有频率和颤振阶数、最大弹簧载简、最大弹簧扭转成力)。基本的弹簧设计参数决定了弹簧的刚度。

一些输出参数受设计约束条件限制。例如,安装长度和弹簧平均直径受包装空间限制。在最大弹簧压缩量和在压实长度下的弹簧扭转应力受弹簧疲劳寿命、强度和最大允许应力极限限制。关于弹簧颤振保护的约束条件是通过控制实体间隙和弹簧固有频率实现的。弹簧颤振的阶数是指弹簧的固有频率与发动机的工作频率之比。为了保证弹簧不在运行中发生强烈颤振。气门弹簧的固有频率通常至少应当是发动机工作频率的13倍,即希望弹簧颤振的阶要高于13。弹簧固有频率分析表明,如果弹簧对于凸轮型线的主导谐波之一响应非常灵敏的话,颤振的趋势肯定是存在的。在这种情况下,就需要对凸轮或者弹簧的设计进行修改。有时可以使用变刚度或嵌套弹簧来改变弹簧的频率,以帮助减轻颤振问题。

弹簧设计是一个多维参数的没汁问题,可以通过一个图形化的方式来处理,以检查参数敏感度趋势。气门弹簧设计优化的目的是最大限度地增大弹簧的固有频率,以减少弹簧振动,同时满足以下限制条件:①发动机系统方面所要求的弹簧预紧力和气门弹簧刚度;②最大允许的弹簧应力;③适当的实体间隙以控制弹簧颤振。

百万购车补贴

弹簧处理工艺

弹簧处理工艺

1 整定处理 Setting

又称“立定处理”。将热处理后的压缩弹簧压缩到工作极限载荷下的高度或压并高度(拉伸弹簧拉伸到工作极限载荷下的长度,扭转弹簧扭转到工作极限扭转角),一次或多次短暂压缩(拉伸、扭转)以达到稳定弹簧几何尺寸为主要目的的一种工艺方法。 2 加温整定处理 Hot-setting

又称“加温立定处理”。在高于弹簧工作温度条件下的立定处理。

3 强压处理 [Compressive] pre stressing

将压缩弹簧压缩至弹簧材料表层产生有益的与工作应力反向的残余应力,以达到提高弹簧承载能力和稳定几何尺寸的一种工艺方法。

4 加温强压处理 Hot-[compressive] prestressing

在高于弹簧工作条件下进行的强压处理

5 强拉处理 [tension] prestressing

将拉伸弹簧拉伸至弹簧材料表面产生有益的与工作应力反向的残余应力,以提高弹簧承载能力和稳定其几何尺寸的一种工艺方法。

6 加温强拉处理 Hot [tension] prestressing

在高于弹簧工作温度条件下进行的强拉处理

7 强扭处理 [torsion] prestressing

将扭转弹簧扭转至弹簧材料表层产生有益的与工作应力反向的残余应力,以提高弹簧承载能力和稳定其几何尺寸的一种工艺方法。

8 加温强扭处理 Hot [torsion]prestressing

高于弹簧工作温度条件下进行的强扭处理。

几种常见弹簧介绍

压缩弹簧(Compression Spring) 乃各圈分绕,因能承受压力,两端可为开式或闭式或绕平或磨平。下述为一压缩弹簧必要资料:

(1) 控制直径(Controlling diameter)(a)外径、(b)内径、(c)所套管之内径、(d)所穿圆杆之外径。

(2) 钢丝或钢杆之尺寸(Wire or bar size)。

(3) 材料(种类及等级)。

(4) 圈数:(a)总圈数及(b)右旋或左旋。

(5) 末端之形式(Style of ends)。

(6) 在某一挠区长度下之负荷。

(7) 一寸至几寸长度变化范围内之负荷比率。

(8) 最大体高“自由长”(Maximum solid height)。

(9) 运用时之最小压缩高。

压缩弹簧(Compression Spring)乃变体弹簧第一种,由直筒型、锥形至缩、凸腰形,乃至各种尾端之变体,均可依设计成型。

压缩弹簧(Compression Spring)为所有弹簧种类中最被广泛运用的一种,产品运用范围广及电子、电机、计算机、信息、汽机车、自行车、五金工具、礼品、玩具、乃至国防工业,因其设计与原理易于掌握,制造控制也最为单纯。

拉伸弹簧(Extension Spring)

乃各圈紧密围绕,以使其能受力而拉长,各端绕一环圈(Loop),下述为一拉伸弹簧之必要资料:

(1) 自由长度:(a)总长度、(b)全部圈长、(c)自钩圈内之长度。

(2) 控制直径:(a)外径、(b)内径、(c)所套管之内径。

(3) 钢丝尺寸“线径”。

(4) 材料(种类、等级)。

(5) 圈数:(a)总圈数及(b)右旋或左旋。

(6) 末端之形式。

(7) 钩内之负荷。

(8) 负荷率、挠曲度、每寸磅数。

(9) 最大拉伸长度。

拉伸弹簧(Extension Spring)乃典型之弹簧即弹簧之代表,由直筒形至各种变体,乃至挂钩之各种形状均能依设计成型。

拉伸弹簧(Extension Spring)为压缩弹簧之反向运用,运用范围大致较无具体产品类别,但操作控制较压缩弹簧高一级。

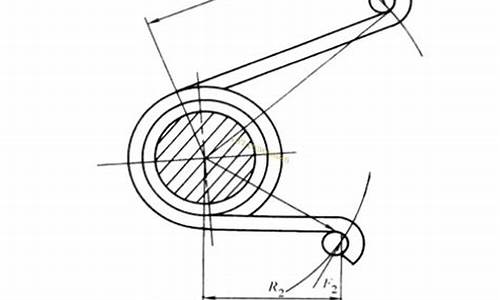

扭转弹簧(Torsion Spring)

各圈或是紧密围绕或是分开围绕,俾能适任扭转负荷(与弹簧轴线成直角)。弹簧之末端可绕成钩状或直扭转臂。下述为一扭转弹簧之必要资料:

(1) 自由长度。

(2) 控制直径:(a)外径、(b)内径、(c)所套管之内径,或(d)所穿越圆杆之外径。

(3) 钢丝尺寸“线径”。

(4) 材料(种类及等级)。

(5) 圈数:(a)总圈数及(b)右旋或左旋。

(6) 扭转力:偏转至某一角度之磅数。

(7) 最大挠度(自由位置算起之角度)。

(8) 末端之形式。

扭转弹簧(Torsion Spring)乃变体弹簧之极至,由单扭至双扭,乃至各种扭杆之变形,得依设计成型。

扭转弹簧(Torsion Spring)为所有弹簧类别中设计原理较为复杂的一种,型式的变化亦相当活泼,故设计时所涉及的理论也最为烦索。因此设计时亦较难掌握。

极细微弹簧

适用于精密电子组件。

此类弹簧线径在0.15mm~0.06mm之间,加上线径与各部尺寸均在1mm左右,故调试机具相当之难度与技术,一般运用范围为精密电子元器件或精密仪器、钟表等。

卷簧

可应用于卷尺、汽车起动马达、收纳线盒等。

卷簧又名(发条)其运用类似扭簧,但因其具有高扭力,与多角度之扭转力距故运用于长时间作功之机构,具有不易疲劳之特性。其运用类别大致可归类为卷尺、汽车起动马达、收纳线盒等。 弹片类

依材料之特性应用于不同环境之作动机构。

我们备用与车床不同原理之技术成型机,能克服冲床所难成型的料件。且相对具模具费低廉之优势,故广为客户接受。

勾环类

可依客户之设计应用在不同机构的固定或辅件

材质运用大致与弹簧类相一致,该类产品一般为客户依其需要作不同形状的设计,一般都作为辅件或机构件之固定。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。