圆锥螺旋弹簧标准_圆锥螺旋扭转弹簧

1.求汽车弹簧的介绍?

2.弹簧制作流程

3.螺旋弹簧的作用是什么

4.弹簧左旋右旋在功能上有什么区别

弹簧的种类很多,根据外形分类,有螺旋弹簧板弹簧环形弹簧和平面涡卷弹簧等,如表3-4所示螺旋弹簧按其形状又可分为圆柱形螺旋弹簧和圆锥形螺旋弹簧等根据其受载荷的性质分类,有压缩弹簧拉伸弹簧扭转弹簧弯曲弹簧等

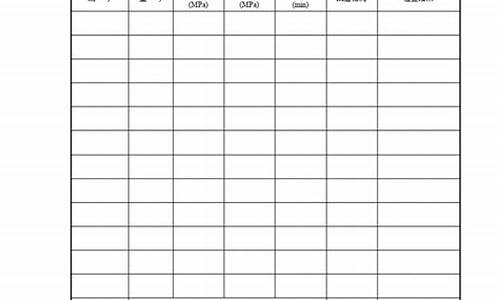

表3-4

求汽车弹簧的介绍?

钢板弹簧是汽车悬架中应用最广泛的弹性元件。它是一种具有近似相等强度的弹性梁,由宽度相等但长度不等的合金弹组成。当钢板弹簧安装在汽车悬架中,且垂直载荷为正时,每个弹簧板都会变形,并有向上弯曲的趋势。为了使每个工件在弹性变形期间能够相对滑动,在主工件的辊耳和第二工件的卷耳之间留有较大的间隙。有些悬架中的钢板弹簧两端不做成滚动耳,而是用橡胶支撑垫等其他支撑连接方式。

根据运行时的不同载荷特性,螺旋弹簧可分为压缩、拉伸和扭转;根据结构特点可分为圆柱螺旋弹簧和变径螺旋弹簧;变径螺旋弹簧主要承受压缩载荷;根据其形状特点,可分为圆锥形、涡旋形、中凹形和中凸形。螺旋弹簧在生产和使用中,根据成型方法和材料直径的不同,也可分为大螺旋弹簧和小螺旋弹簧;前者通常为热成型,后者为冷成型。

螺旋弹簧是现代汽车中使用最广泛的弹簧。减震能力强,乘坐舒适性好;缺点是长度大,占用空间大,安装位置的接触面也大,这使得悬架系统的布局难以非常紧凑。由于螺旋弹簧本身不能承受侧向力,独立悬架必须用复杂的组合机构,如四杆螺旋弹簧。考虑到乘坐舒适性,我们希望弹簧对于高频小振幅的地面冲击能稍微柔软一些,当冲击力较大时,能表现出更大的刚度,减少冲击行程。因此,弹簧需要同时具有两个或更多刚度。可以使用不同钢丝直径或不同节距的弹簧,其刚度随着载荷的增加而增加。

螺旋弹簧由弹簧钢制成,可制成等距等刚度或变刚度变节距。螺旋弹簧是一种缓冲元素,以其类似于螺旋的形状命名。具有无润滑、无污垢、重量轻、占地面积小等优点。与钢板弹簧相比,螺旋弹簧具有无润滑、不怕脏污、安装所需纵向空间小、弹簧质量小等优点。螺旋弹簧本身没有阻尼作用,只有缓冲作用。

弹簧制作流程

承载汽车的重量,即普通车辆的大部分重量是由弹簧承载的。

为了减轻路面颠簸,螺旋弹簧是缓冲元件。当路面对车轮的冲击传递到螺旋弹簧上时,弹簧会变形,吸收汽车的动能,而弹簧储存的势能会恢复原来的形状,再次将势能转化为动能。如果弹簧是单独使用没有减震器,一些轻型汽车弹簧,如杂技演员跳蹦床,不断上下移动后,冲击。

旋弹簧的分类

螺旋弹簧可分为压缩、拉伸和扭转三种类型。

根据结构特点,可分为圆柱螺旋弹簧和变直径螺旋弹簧两大类。变直径螺旋弹簧的生产主要用压缩切削。

根据其形状特征可分为圆锥、涡、凹和凸。

在生产和使用中,螺旋弹簧还可以根据成形方法和材料直径进行分类:大螺旋弹簧和小螺旋弹簧,前者通常是热成形,后者是冷成形。

螺旋弹簧特点

精确的调整性能,即力与位移的关系是非常敏感的。

软土性好,变形范围相对较广。

制造比较容易。

结构比较紧凑。

能量利率高。

(玖胜弹簧)

螺旋弹簧的作用是什么

螺旋弹簧的工艺流程是指把弹簧材料变成成品弹簧,按顺序流经每道工序的过程。由于弹簧材料,弹簧类型和加工方法不同,螺旋弹簧的工艺规程也各有差别。但是,它们的基本工艺流程是:卷簧-热处理-端部加工-表面处理。

下面,就常见的几部典型工艺流程予以介绍。

1.用冷拔弹簧钢丝制造压缩螺旋弹簧

图5-10是用冷拔弹簧钢丝制造压缩螺旋弹簧的基本工艺流程。其中,虚线框中的工序为非固定工序,是否进行取决于弹簧的性能要求和生产厂的客观条件。

对于车床卷簧,在卷簧工序后须经切断工序,把一次卷成的几个连在一起的弹簧分离成单个弹簧。

有些重要的弹簧,在磨削端面之前,可增加一道毛坯高度分类工序,以保证磨削质量。也可将磨削工序分为粗磨和精唐两道工序,并在粗磨后进行去毛刺或倒角。

2.用冷拔弹簧钢丝制造拉伸螺旋弹簧

拉伸螺旋弹簧的制造,国外已有专门的自动卷簧机,对于一些典型钩环,可以在卷簧工序一次完成。但是,在国内,目前尚未生产这种机床。拉伸弹簧钩环是用一些专用模具来制造,是一道专门工序。图5-11介绍的是拉仲螺旋弹簧的基车工艺流程。

值得注意的是,卷簧后的去应力回火工序是消除卷绕过程中产生的残余应力,而钩环制作后的回火工序,则是为了消除制作钩环时产生的内应力。虽然这两道工序都有消除内应力的作用,但不能合并为一道工序,因为前一道回火工序兼有“定形”作用,以确保钩环的相对位置精度。并且后一道回火工序的加热温度一定不能高于前一道的回火温度。

不象压缩弹簧,拉伸弹簧一般不进行“强拉”处理。由于丸粒难于喷到弹簧内表面,故也不进行喷丸处理。

3.用冷拔弹簧钢丝制造扭转螺旋弹簧

与拉伸弹簧类似,扭转螺旋弹簧的制造,国外也有专门的自动卷簧机,对于一些典型扭臂,可以在卷簧工序一次完成。但是,国内目前只有直尾卷簧机,扭臂必须用专门的模具,在专门的工序上完成。

目前,国内生产扭转螺旋弹簧的典型工艺流程有两种,一种是先定尺下料,然后再进行卷簧等其它工序,如双臂扭簧的工艺流就属此例(图5-12);另一种是类似拉簧的工艺流程,只是不同于:拉簧是制作钩环,而扭簧则是制作扭臂(图5-13)。

由于在卷簧时产生的残余应力与工作应力的方向相反,所以也经常省略回火工序,以让这些有益的残余应力削减工作应力的峰值。但是,回火处理有利于使弹簧材料的晶粒结构稳定,并可减少弹簧扭臂在运输等过程中因碰撞而引起的变形。

强扭处理也是对极少数特殊扭簧而安排的工序。

4.用退火状态供应的弹簧钢丝制造螺旋弹簧

退火状态供应的合金弹簧钢丝主要用来制造压缩螺旋弹簧,它的工艺流程与上述不同的主要是成型后要进行淬火、回火处理,制造弹簧端部时而需经正火处理,其它工序基本相同。

5.热卷大弹簧的工艺流程

材料直径大于12mm的弹簧,常称为大弹簧,一般是用热成型方法制造。热卷大弹簧基本上是压缩螺旋弹簧,其基本工艺流程见图5-14。

热卷弹簧都是有芯卷簧。对于卷制圆锥螺旋压缩弹簧,由于在卷制时“开档”(卷出节距来)困难,故在校正工序中,兼有开档的任务。另外,为保证淬火温度,校正工序一定要动作准确迅速。否则,淬火时必须重新加热。为提高热卷弹簧的疲劳寿命,有条件时,应尽可能进行喷丸处理。

://.818th/thjs/show-16.html

弹簧左旋右旋在功能上有什么区别

螺旋弹簧作用:一是作为悬挂系统或底盘与地面的缓冲,也就是维持舒适性,二是使车子在行经不平路面时保持轮胎的贴地性。

分类

1、按工作时受载荷的特性不同,可将螺旋弹簧分为压缩、拉伸和扭转三种;

2、按照结构特点,可分为圆柱螺旋弹簧和变径螺旋弹簧两大类;变径螺旋弹簧主要承受压缩载荷;

3、按其形状特点可分为圆锥形、涡卷形、中凹形和中凸形;

4、在生产和使用上,螺旋弹簧还可按成型方法与材料直径大小不同分为:大型螺旋弹簧和小型螺旋弹簧两类;前者通常是热成形,后者是冷成形。

特点

1、精密的调节 性能。即作用力与位移的关系非常灵敏;

2、 柔软性能好,即变形的范围相对较宽;

3、制造比较容易;

4、结构比较紧凑;

5、能量利用率高。(图/文/摄: 曹博) @2019

一、作为压力弹簧或拉力弹簧

左旋弹簧和右旋弹簧在作为拉力和压力弹簧时功能没有区别,但是应用时以右旋弹簧为主。

二、作为扭力弹簧

1、左旋弹簧:左旋弹簧的扭力作用于向左旋转,所以应用时只能用在需要左旋力量的位置。

2、右旋弹簧:右旋弹簧的扭力是向右旋转,使用时适用的范围只能是需要向右旋转里的位置。

三、螺旋弹簧

左旋弹簧和右旋弹簧只是个蓄能器,它有储存能量的功能,但不能慢慢地把能量释放出来,要实现慢慢释放这一功能应该靠“弹簧+大传动比机构”实现。

扩展资料螺旋弹簧的分类:

1、按工作时受载荷的特性不同,可将螺旋弹簧分为压缩、拉伸和扭转三种;

2、按照结构特点,可分为圆柱螺旋弹簧和变径螺旋弹簧两大类;变径螺旋弹簧主要承受压缩载荷;

3、按其形状特点可分为圆锥形、涡卷形、中凹形和中凸形。

4、在生产和使用上,螺旋弹簧还可按成型方法与材料直径大小不同分为:大型螺旋弹簧和小型螺旋弹簧两类;前者通常是热成形,后者是冷成形。

5、其他分类,螺旋弹簧类型较多,按外型可分为:普通圆柱螺旋弹簧;变径螺旋弹簧。按螺旋线方向可分为:左旋弹簧;右旋弹簧。

6、变径螺旋弹簧分为:圆锥螺旋弹簧、蜗卷螺旋弹簧、中凹形螺旋弹簧。

7、圆柱形螺旋弹簧,结构简单,制造方便,应用最广。其特性线为直线,可作压缩弹簧、拉伸弹簧和扭转弹簧。当载荷大而径向尺寸又有限制时,可将两个直径不同的压缩弹簧套在一起使用,成为组合弹簧。

百度百科——螺旋弹簧

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。