扭转弹簧参数_扭转弹簧参数怎么算

1.扭力弹簧的设计参数

2.螺旋弹簧参数怎么设计?

3.弹簧扭转试验机的主要技术参数

4.各种类型弹簧有效圈数的详细计算方法

扭转弹簧是机械行业常用的标准件之一,

那么,

SolidWorks如何造扭转弹簧呢?

有兴趣的可以继续往下翻!

工具/材料

电脑

SolidWorks软件

01

如下图所示,

打开SolidWorks软件,

点击标题栏中的“新建”图标,

在随后弹出的“新建SolidWorks文件”对话框中选择“零件”,

最后点击对话框下方的“确定”,

至此,

完成一个空白零件文件的创建。

02

如下图所示,

点击工具栏中的“曲线”图标,

在其展开的下拉菜单中点击“螺旋线/涡状线”,

随后弹出“螺旋线/涡状线”对话框和三个基准面,

笔者选择“前视基准面”。

03

如下图所示,

成功进入到草图状态,

点击工具栏中的“圆”图标,

以左边原点为圆心随手画一个圆,

点击工具栏中的“智能尺寸”,

标注圆直径为?30,

最后点击“退出草图”,

完成草图的编辑。

04

如下图所示,

退出草图之后,

回到了“螺旋线/涡状线”对话框,

此时的对话框可不像开始那样简陋了,

定义方式一栏,默认的是螺距和圈数,不用改,

参数一栏恒定螺距不用变,其余的都要改,

螺距改成3,

勾选反向,

圈数改成10,

其实角度很重要,最好改成0,

顺时针就不用动了,

最后点击对话框左上角的√,

完成螺旋线的创建。

05

如下图所示,

点击草图工具栏中的“草图绘制”,

随后弹出“编辑草图”对话框,

再没有三个基准面出现,

所以我们要在设计树中选择“上视基准面”。

06

如下图所示,

进入到草图状态,

点击工具栏中的“圆”,

在草图空表区域随手画一个圆,

点击工具栏中ongoing的“智能尺寸”,

主要标注三个尺寸,

1、圆直径?3,

2、圆心与坐标原点横向距离15,

3、圆心与坐标原点纵向距离0,

完成这三个尺寸的标注就可以点击工具栏中的“退出草图”。

07

如下图所示

先选中“草图”(圆),

再点击特征工具栏中的“扫描”图标。

08

如下图所示,

出现了“扫描”对话框,

可以看到轮廓一栏默认的是之前选中的草图(圆),

我们就只需要指定路径就可以了。

09

如下图所示,

指定路径为之前画好的“螺旋线”,

最后点击对话框左上角的√,

完成扭转弹簧的主要部分。

10

如下图所示,

在设计树中选中之前的“草图2(圆)”

再点击特征工具栏中的“拉伸凸台/基体”。

11

如下图所示,

出现了“凸台-拉伸”对话框,

设置拉伸高度为30,

其余一切用默认,

直接点击对话框左上角的√,

完成拉伸操作。

12

如下图所示,

点击草图工具栏中的“草图绘制”,

弹出“编辑草图”对话框,

点击下图中红色框选中的平面,(也就是扫描实体的另一端的平面)。

13

如下图所示,

来到了草图工作界面,

点击工具栏中的“转换实体引用”,

弹出“转换实体引用”对话框,

要转换的实体一栏选择“面<1>”,

点击对话框左上角的√,

完成实体引用,

就会出现一个圆,

这个圆的直径为?3,且与实体重合,

最后别忘了“退出草图”。

14

如下图所示,

点击特征工具栏中的“拉伸凸台/基体”图标,

弹出“凸台-拉伸”对话框,

一如第11步,

拉伸30mm就OK了。

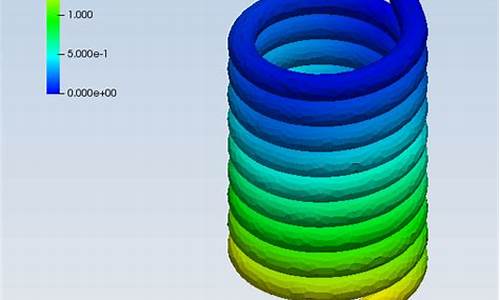

15

如下图所示,

鼠标左键单击实体,

在弹出的工具栏中点击“外观”图标,

在它展开的下拉菜单中点击“零件”,

这样就是给整个零件上色了。

16

如下图所示,

颜色一栏笔者选择了**,

所以预览效果就是整个实体都变成了**。

17

如下图所示,

一个**的扭转弹簧就这样在SolidWorks中造出来了。

扭力弹簧的设计参数

弹簧的基础常识,对于从事弹簧行业的人都是非常有用的知识,下面我们来介绍一下。弹簧各部分名称及尺寸关系:

1、谈弹簧丝直径d:制造弹簧的钢丝直径。

2、弹簧外径D:弹簧的最大外径。

3、弹簧内径D1:弹簧的最小外径。

4、弹簧中径D2:弹簧的平均直径。它们的计算公式为:D2=(D+D1)÷2=D1+d=D-d。

5、支撑圈数n2:为了使弹簧在工作时受力均匀,保证轴线垂直端面、制造时,常将弹簧两端并紧。并紧的圈数仅起支撑作用,称为支撑圈。一般有1.5T、2T、2.5T,常用的是2T。

6、有效圈数n:弹簧能保持相同节距的圈数。

7、总圈数n1:有效圈数与支撑圈的和。即n1=n+n2。

8、自由高H0:弹簧在未受外力作用下的高度。由下式计算:H0=nt+(n2-0.5)d=nt+1.5d(n2=2时)。

9、螺旋方向:有左右旋之分,常用右旋,图纸没注明的一般用右旋。

弹簧的规定画法:

有效圈数在4圈以上的弹簧,可只画出其两端1~2圈(不含支撑圈)。中间用通过弹簧钢丝中心的点画线连起来。

2、在平行螺旋弹簧线的视图上,各圈的轮廓线画成直线。

3、在图样上,当弹簧的旋向不作规定时,螺旋弹簧一律画成右旋,左旋弹簧也画成右旋,但要注明“左”字,M螺旋方向:有左右旋之分,常用右旋,图纸没注明的一般用右旋。⑿弹簧旋绕比:中径D与钢丝直径d之比。

?螺旋弹簧参数怎么设计?

扭力弹簧(Torsion Spring)乃变体弹簧之极至,由单扭簧至双扭簧异形扭簧,乃至各种扭杆之变形,得依设计成型。

扭簧(Torsion Spring)为所有弹簧类别中设计原理较为复杂的一种,型式的变化亦相当活泼,故设计时所涉及的理论也最为繁琐。因此设计时亦较难掌握

扭簧之必要资料:

(1) 自由长度。

(2) 控制直径:(a)外径、(b)内径、(c)所套管之内径,或(d)所穿越圆杆之外径。

(3) 钢丝尺寸“线径”。

(4) 材料(种类及等级)。

(5)

(6) 扭转力:偏转至某一角度之磅数。

(7) 最大挠度(自由位置算起之角度)。

(8) 末端之形式。

请注明:材料直径(d),外径(D),扭臂长(L),自由高度(Lo),以及其它几何尺寸,如导矩(T 1 T 2…… T j )和对应和对应扭转角度(Ψ )

弹簧扭转试验机的主要技术参数

用弹簧钢丝绕制成的螺旋状弹簧。圆柱螺旋压缩弹簧各部分名称及尺寸关系: 1.簧丝直径d,制造弹簧的钢丝直径。2.弹簧外径D0,弹簧的最大直径。3.弹簧内径D1,弹簧的最小直径,D1=D-2d。4.弹簧中径D2,弹簧的平均直径,D2=D-d。5.节距t,除两端支承圈外,相邻两圈的轴向距离。6.有效圈数n、支承圈数n2和总圈数n1,为使压缩弹簧工作时放置平稳、受力均匀,制造时会将弹簧两端并紧且磨平。并紧磨平的部分只起支承作用,故为支承圈。支承圈有1.5、2、2.5圈三种,2.5圈用的最多。其余个圈保持相等的节距,称为有效圈数。总圈数n1即为有效圈数n与支承圈数n2之和。7.自由高度H0,弹簧不受外力作用时的总高度,H0=nt+(n2-0.5)d。压缩弹簧控制直径外径、内径、安装保证尺寸所套管之内径、所穿圆杆之外径.材料的线径大小,材料(种类及等级),圈数:总圈数及右旋或左旋,两末端之形式,在某一挠区长度下之负荷,一寸至几寸长度变化范围内之负荷比率,最大体高:自由长,运用时之最小压缩高,压缩弹簧,简称压簧,是一种承受向压力的螺旋状弹簧。压缩弹簧的截面多为圆形,簧圈之间有一定的间隙,称为节距或螺距;当受到外载负荷时,弹簧本身收缩变形,以储存形变能量;其形状多为圆柱形、圆锥形、中凸(凹)形和少量非圆形等。

各种类型弹簧有效圈数的详细计算方法

最大试验扭矩 50Nmm 100Nmm 200Nmm 500Nmm 1000Nmm 2000Nmm 5000Nmm 扭矩最小读数值 0.001Nmm 0.01Nm 0.1Nmm 扭转角最小读数值 0.1° 量程 2%-100% 试验力准确度 ±1% 位移测量准确度 ±1% 加力盘、扭矩盘间距离 0~70mm 试验机级别 1级 变形示值误差 ≤±(50+0.15L) 供电电源 220V,50Hz 试验机尺寸 500mm*300mm*460mm 重量(kg) 约45KG 指标 TNZ-W500Nmm TNZ-W5000Nmm TNZ-W10Nm TNZ-W50Nm TNZ-W100Nm 机型 立式 卧式 扭矩测量范围 500Nmm 5000Nmm 10Nm 50Nm 100Nm 扭矩最小读数值 0.01Nmm 0.1Nmm 0.01Nm 0.1Nm 转角最小读数值 0.01° 示值相对误差 ≤±1% (正转和反转两个方向) 重复性相对误差 ≤1%(正转和反转两个方向) 加力盘、扭矩盘间距离 70 200 试样夹持方式 按用户弹簧试样提供芯轴

各种类型弹簧有效圈数的详细计算方法:

有效圈数是指弹簧能保持相同节距的圈数。弹簧有效圈数=总圈数-支撑圈,具体根据结构进行计算。

1、对于拉伸弹簧,有效圈数n=总圈数n1,当n>20时圆整为整数圈,当n<20时圆整为半圈。?

2、对于压缩弹簧,有效圈数n=总圈数n1-支撑圈数n2,n2可查表获得。尾数应为1/4、1/2、3/4、或整圈。

我们的通俗算法是压簧总圈数减掉上下接受接触不会产生变形的圈数,一般减2圈;扭簧和拉簧的有效圈数就是总圈数。

弹簧是一种利用弹性来工作的机械零件。用弹性材料制成的零件在外力作用下发生形变,除去外力后又恢复原状。亦作“ 弹簧 ”。一般用弹簧钢制成。弹簧的种类复杂多样,按形状分,主要有螺旋弹簧、涡卷弹簧、板弹簧、异型弹簧等。

注意问题

由于受产品结构限制,多股簧一般具有强度高、性能好的特点。要求其材料在弹簧强度和韧性上对最终性能予以保证。多股簧在加工过程中,应注意的是:

1、支承圈根据产品要求可选用冷并和热并两种方法。用热并方式不允许将簧加热至打火花或发白,硅锰钢温度不得高于850℃。支承圈与有效圈应有效接触,间隙不得超过圈间公称间隙的10%

2、多股簧特性可由调整导程决定,绕制时索距可进行必要调整。拧距可取3~14倍钢丝直径,但一般取8~13倍为佳。其簧力还与自由高度、并端圈、外径及钢丝性能等有密切关系,可通过调整其中某项或几项予以改变。

3、不带支承圈的弹簧和钢丝直径过细的弹簧不应焊接簧头,但端头钢索不应有明显的松散,应去毛刺。凡需焊接头部的多股簧,其焊接部位长度应小于3 倍索径(最长不大于10毫米)。加热长度应小于一圈,焊后应打磨平滑,气焊时焊接部位应进行局部低温退火。

4、弹簧表面处理一般进行磷化处理即可,也可进行其它处理。凡要进行镀层为锌与镉时,电镀后应进行除氢处理,除氢后抽3%(不少于3件)复试立定处理,复试中不得有断裂。弹簧应清除表面脏物、盐痕、氧化皮,方法可用吹砂或汽油清洗的办法,但不能用酸洗。

5、重要弹簧紧压时间为24小时,普通弹簧为6小时或连续压缩3~5次,每次保持3~5秒。紧压时弹簧与芯轴的间隙以芯轴直径的10%为宜,间隙过小则难于操作,间隙过大则易使弹簧发生弯曲变形。紧压时若其中一件弹簧折断,则其余应重新处理。

参考资料:

百度百科:弹簧声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。